最新资讯

干货| 塑料的耐刮擦性测试与性能影响及刮擦分类

日期:2019-04-15|作者:admin |人气:

随着中国经济飞速发展,汽车越来越普及,汽车检测也随之系统化、正规化。而耐刮擦测试是汽车内外饰塑料零件质量控制的一项重要指标,接下来就为大家介绍下耐刮擦测试原理,刮擦效果的分类及其性能与影响。

汽车装饰件要根据其所起的作用、所处的应用环境及其制造成型所需的条件等因素,结合塑料原材料本身的特性选择相应的合适的原材料。高分子材料在汽车领域的应用十分广泛,但是高分子材料制作的零件容易出现较为严重的刮擦破坏现象,这使刮擦问题成为了主要研究的对象,针对高分子材料的刮擦破坏实验进行分析,评价了材料和结构组成在刮擦中所受到的影响。

塑料耐刮擦测试原理

塑料耐刮擦试验基本原理是刮擦头以一定压力作用于试样表面,刮擦头和试验样品以一定的速度做相对运动,运动轨迹一般是直线或圆形,当材料不足以抵抗外界刮擦时发生塑性形变,材料表面被破坏。由刮擦测试基本原理可知,刮擦头、负载(压力)和样品与刮擦头相对运动状态等因素从根本上决定了耐刮擦测试的方法。首先刮擦头的材质、形状和尺寸是决定刮擦测试方法为关键的因素,不同的测试一般对应不同的刮擦头。常见的刮擦头为半球形或球形的钢质材料,经过热处后理满足一定的硬度要求,直径为1mm、0.75mm或0.5mm;其次,负载即刮擦头加诸到材料表面的压力也是一个非常关键的参数,它表征试验的严酷等级,不同的耐刮擦测试方法有不同的加载方式,如砝码加载、杠杆加载和压缩弹簧加载等;相较于刮擦头和负载两个条件,刮擦头和材料相对运动的状态,如速度和行程等是较为次要的参数。在早期的耐刮擦测试中多采用手动操作,不能保证测试速度的一致,但随着仪器化的耐刮擦测试设备的不断发展,测试速度基本可以保持恒定,测试的重复性和再现性得到提高。

耐刮擦性的影响因素

提到塑料的耐刮擦性,很多技术人员都会不约而同地想到材料的表面硬度。"够硬才是王道"。其实不然,近20年来,通过大量的研究发现,彻底地解决这个问题仍是一种可望而不可及的奢想。

由于耐刮擦性涉及的知识点非常广泛,耐刮擦性的影响因素也多种多样。如刮擦破坏的机理,负载和刮头形状的影响,测试温度,观察角度,聚合物的粘弹性,应变硬化,样品颜色,表面纹理,处理方式,光线散射,拉伸屈服应力,压缩屈服应力等等。以ASA树脂为例,使用渐增负载的ASTM D7027耐刮擦测试方法,树脂在刮擦过程中先后一共经历凹槽形变、周期性微裂纹、犁痕三个过程。开始发生凹槽形变时,法向负载产生的压力超过了材料本身的压缩屈服应力,导致材料表面产生塌陷,刮擦深度曲线与材料表面曲线就开始发生偏离。由于凹槽深度的增加造成反射到人的肉眼的光线发生了改变,从而在视觉上就会感知到刮痕的出现,该过程则通常位于凹槽形变和周期性裂纹这两个阶段之间。当施加的法向应力增加到一定程度时,刮头后端,平行于刮擦方向的施加在材料表面的拉伸应力会以数量级的速度增加,从而导致裂纹的产生。对于韧性材料而言,通常会表现为鱼鳞状,而对脆性材料而言,则表现为微裂纹。负载增加的后阶段,由于刮头前端的刺穿和滑移,垂直于刮擦方向产生巨大的拉伸应力会对前方堆积起来的材料产生切割作用,并伴随着刮头向树脂内部的进一步渗透和材料的刮除。

材料和表面参数对刮擦性能的影响

高分子材料刮擦性能实验和需要使用限元数字模拟技术作为辅助,我们在试验中发现了高分子材料的表面参数影响,所以根据材料表面参数的瓜棚性能来说影响如下:首先材料中的泊松对材料刮擦的影响忽略不计。高分子材料刮擦性能与材料的弹性模量没有必然联系,但是在温度影响下弹性模量越大的物质受刮擦性影响越大。提高材料的屈服度能够降低塑性变形,使材料的耐刮擦性提高。高分子材料表面的摩擦系数越小,刮擦性能越好。高分子材料的表面纹理对摩擦系数影响大,可以改变其形式提高材料的刮擦性。但是表面的纹理能够对刮擦痕迹起到良好的隐藏作用,这对汽车的表面修复有很大的参考价值。在进行材料和表面参数分析中要加强对刮擦性的材料组成有着十分重要的作用。

塑料高分子材料表面的刮擦性能

要想降低刮擦性带来的伤害,必须有效的降低刮擦和磨损过程中造成的形变,使刮擦问题发生后痕迹不通过光的散射被表现出来,这样就能降低刮痕的可见度,在材料设计的过程中,可以通过改变分子结构来提高材料的物理性能,例如降低材料表面的摩擦系数可以达到提高材料强度,增加韧性的作用。在实际的应用中,任何材料的参数改变都为着材料的分子结构发生改变,这样会影响到其它材料和它的表面变化,所以要注意适当对高分子材料刮擦性进行改变。例如高分子材料表面刮擦性的影响因素很多,例如分子组成、填料、润滑剂、改性剂等都成为了影响其刮擦性的主要行为,并且在表面刮擦破坏中都要对其后续的刮擦性进行科学的解释,使其在工程材料改善方面具备重要的条件。

刮擦分类

按照刮擦效果分类,有尖锐物体的划痕;磨料摩擦产生的磨损;改变表面性能或光泽的表面损伤以及钝化物体刮擦造成的"写入效果" 归纳为两大类,一是"刮",二是"磨"。

(一)"刮"包括交叉刮擦法,多指刮擦法及铅笔硬度法

(1)铅笔硬度法是传统的用于评估高光无皮纹表面耐刮擦性的方法,如PC/ABS、PMMA/ABS、PET等,标准主要有GB\B 6739-2006。将样品固定在设备上,运用不同硬度的三菱铅笔在样品上产生不同的刮划力,以不产生擦痕的铅笔硬度值给样品的耐刮擦性定级。该方法的评估结果与人员的操作经验有很大关系,不太可靠。并且值得一提的是,硬度不是决定耐刮擦性的因素。

(2)多指刮擦法以通用的GMW14698及福特的FLTM BO 162-01为代表。5支或多支金属刮针,上部各有一个砝码,分别施加2-15N的刮划力。然后移动样品台,刮针在样品上刮出一组深浅不一的平行划痕。后目视比较不同力的划痕的可见性以判断样品的耐刮擦性。该方法于交叉刮擦法类似,但无法定量输出结果。

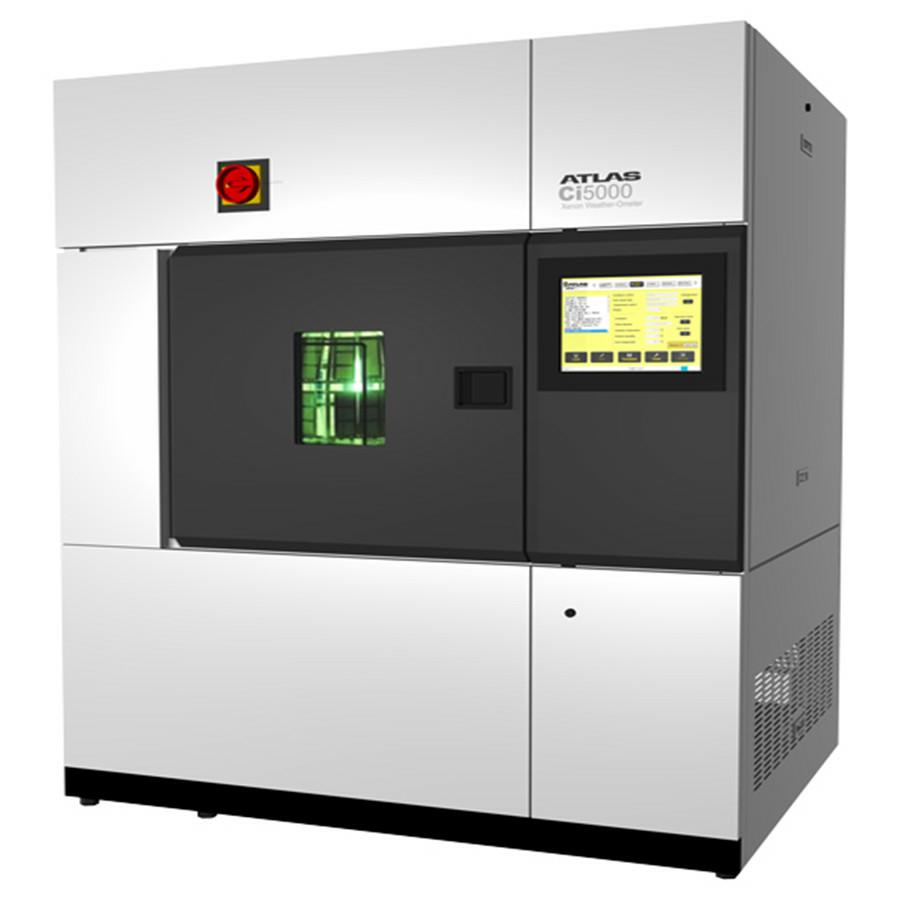

(3)交叉刮擦法以通用的GMW14688及大众的PV3952为代表。利用一定直径(一般是0.5mm或1mm)的金属刮针在制品表面以5-15N力刮划相互垂直的2组平行划痕,后测量刮划前后划痕区域的色差或黑度的变化。

(二)"磨"包括擦磨法,磨耗法及洗车法

1.洗车法

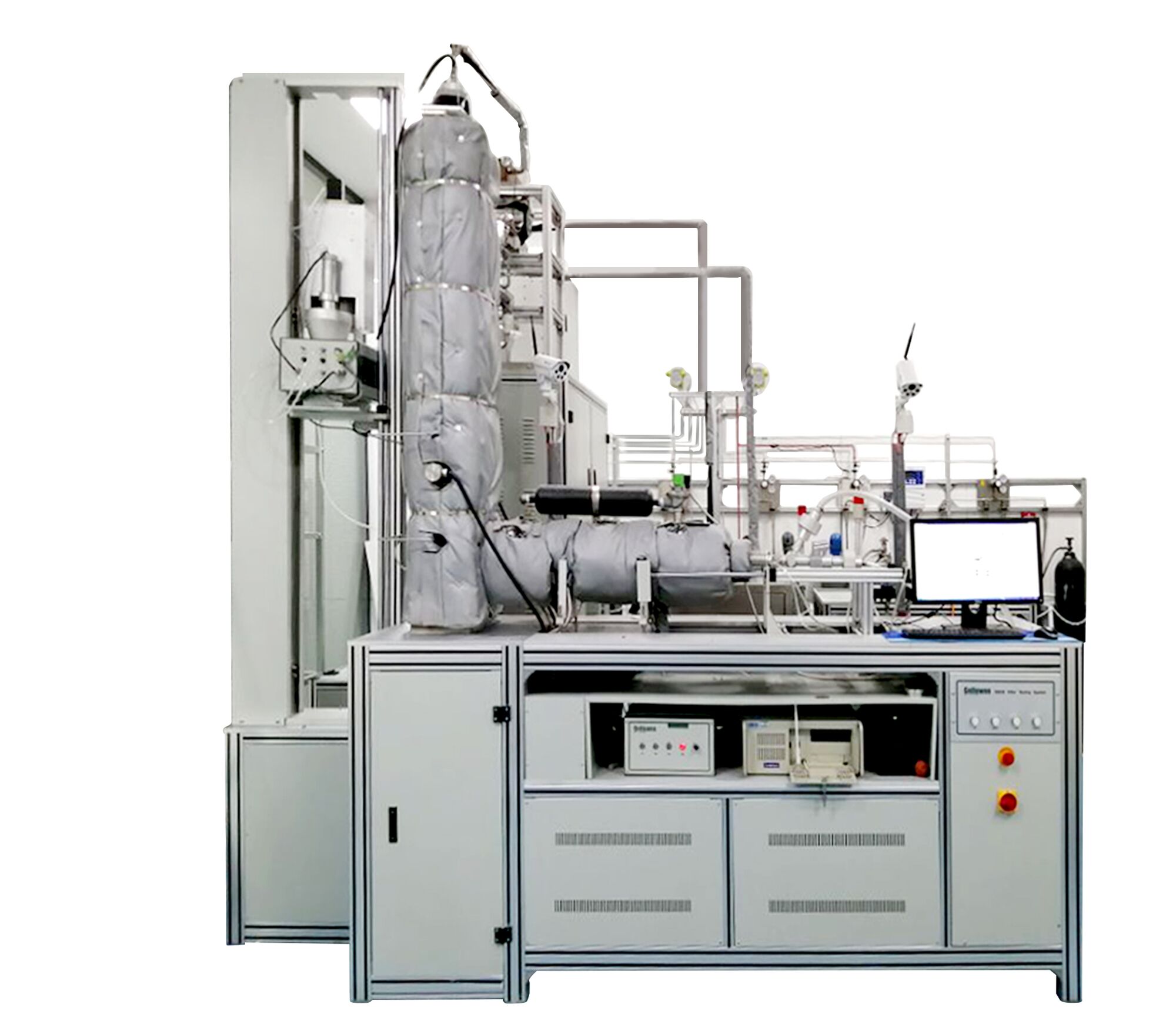

洗车法,模拟洗车实验,以日产的NESM01416.2.9及大众的PV3.3.3为代表。圆筒上有塑料材质的毛,一般以PE或PA为主,前端为分叉十字形,样品表面会涂标准上规定的泥水。试验时,圆筒以一定速度旋转一段时间,反复摩擦样品表面。试验后,在一定角度下测试光泽的变化。

2.磨耗法

磨耗法以不同判定结果分为两种,①为失重法,以ISO4696及ASTM5963为代表;②为失光法,以大众的PV3975及通用的GMW14688B为代表。磨耗失重法为直径1.7cm的圆形样片固定在可横向移动的样品槽中,与样品摩擦的圆筒上包覆有标准规定的砂纸,样片在10N压力下,通过样品槽的往复移动和滚筒的转动,在砂纸上运动40m,后测试样品的失重。磨耗失光法为一定直径的圆盘上包覆砂纸,在一定负载下进行一定数量的循环,在一定角度下测试前后光泽的变化。

3.擦磨法

擦磨法以福特的FLTM BN107-01及ISO105为代表。一定直径的平底磨头上包覆标准规定的涤纶或棉擦布,在一定负载下一定速度下来回擦磨(负载一般为9N,速度一般为60个来回/分钟),擦磨一定次数后用肉眼评判色牢度变化。该方法为半定量评估,适用于高光材料及软性材料。

相关新闻

- 24-01-04■雷达液位计的原理

- 24-01-04■音量检测仪的工作原理

- 24-01-04■逻辑分析仪的工作原理

- 24-01-04■氦质谱检漏仪的原理

- 24-01-04■供水变频器的运行原理

- 24-01-02■超声波料位计的原理特点

- 24-01-02■医用培养箱的原理和结构

- 24-01-02■感应电度表的测量原理